درک تأثیر سیستمهای دمنده بر عملکرد هوادهی

رابطه بین بلوکر طراحی و کارایی هوادهی به عنوان عاملی حیاتی در تصفیه فاضلاب، فرآیندهای صنعتی و سیستمهای آبزیپروری مطرح است. فناوریهای مدرن دمندهها به طور قابل توجهی پیشرفت کردهاند و سطوح بیسابقهای از کارایی و کنترل را در کاربردهای هوادهی ارائه میدهند. با تلاش صنایع برای دستیابی به عملکردهای پایدارتر و اقتصادیتر، اهمیت بهینهسازی طراحی دمندهها جهت دستیابی به حداکثر کارایی هوادهی، هرگز به این حد اهمیت نداشته است.

ارتباط پیچیده بین طراحی دمنده و کارایی هوادهی شامل عوامل متعددی است، از هندسه پروانه تا سیستمهای کنترل. هر جزء نقش مهمی در تعیین این دارد که هوا چگونه بهطور مؤثر به فرآیند تحویل داده شود و در نهایت بر هزینههای عملیاتی و نتایج تصفیه تأثیر میگذارد. درک این روابط به اپراتورها و مهندسان کمک میکند تا در مورد طراحی و بهینهسازی سیستم تصمیمات آگاهانهای بگیرند.

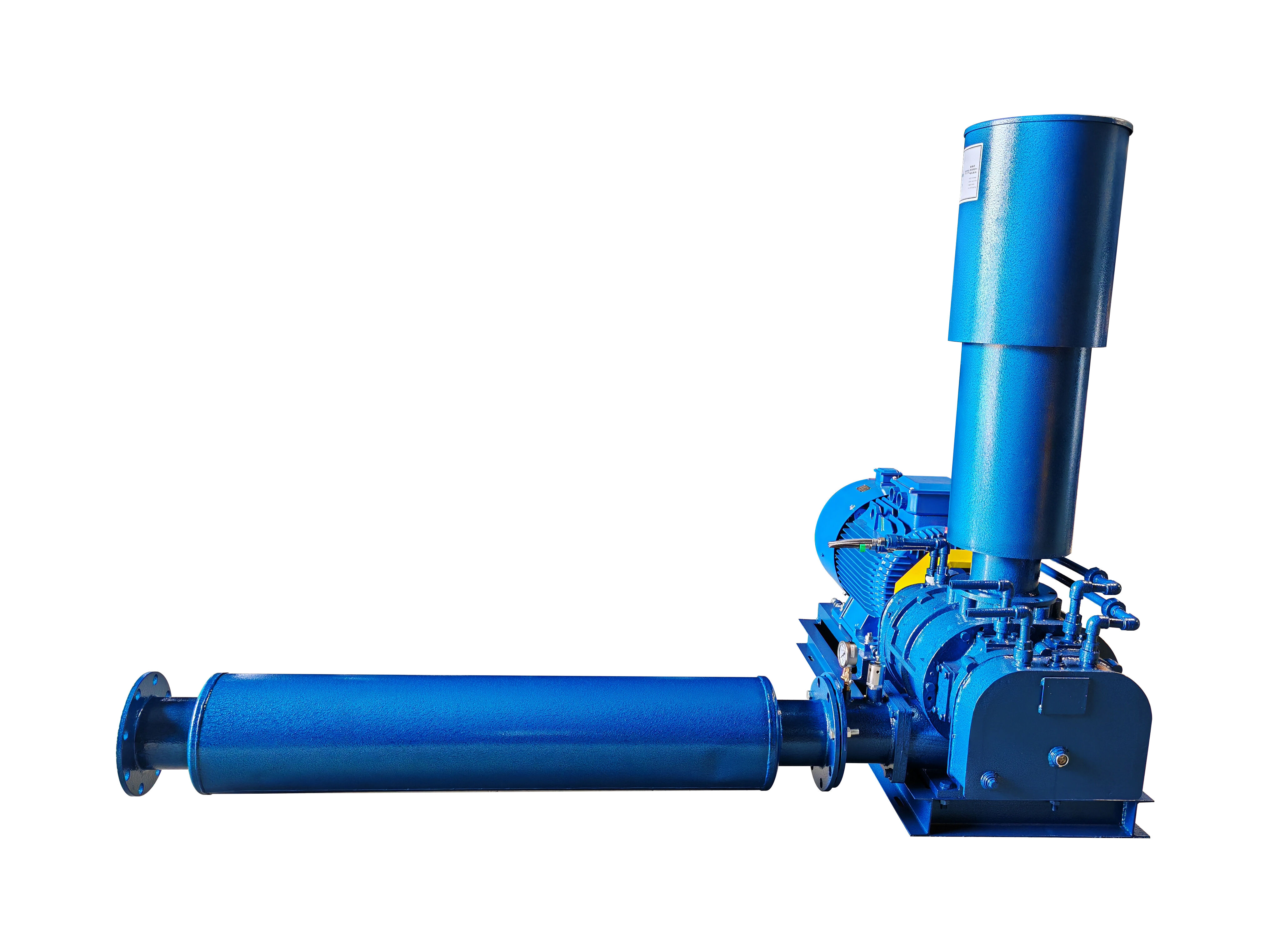

اجزای اصلی سیستمهای دمنده مدرن

طراحی پروانه و عملکرد

پروانه قلب هر سیستم دمنده محسوب میشود و طراحی آن مستقیماً بر کارایی هوادهی در طراحی دمنده تأثیر میگذارد. پیکربندیهای پیشرفته پروانه دارای مشخصات دقیق تیغههای مهندسیشدهای هستند که حرکت هوا را به حداکثر رسانده و مصرف انرژی را به حداقل میرسانند. طراحیهای مدرن اغلب از تیغههای منحنیشده به عقب استفاده میکنند که اغتشاش را کاهش داده و الگوهای جریان هوا را بهینه میکنند.

انتخاب مواد برای پروانهها نیز توسعه یافته است، بهطوری که سازندگان امروزه از آلیاژهای با استحکام بالا و مواد کامپوزیتی استفاده میکنند که دوام و خواص آیرودینامیکی برتری ارائه میدهند. این نوآوریها امکان حفظ عملکرد بالا را فراهم میکنند و در عین حال نیاز به نگهداری را کاهش داده و عمر تجهیزات را افزایش میدهند.

پوسته و پیکربندی مسیر جریان هوا

طراحی پوسته دمنده نقش مهمی در هدایت جریان هوا و حفظ شرایط بهینه عملیاتی ایفا میکند. پوستههای مدرن دارای مسیرهای جریان روان هستند که مقاومت و آشفتگی را به حداقل میرسانند و بهطور قابل توجهی به بازده هوادهی کلی طراحی دمنده کمک میکنند. تحلیل دینامیک سیالات محاسباتی به مهندسان کمک میکند تا این مسیرها را برای حداکثر عملکرد بهینهسازی کنند.

سیستمهای درزبندی پیشرفته و ویژگیهای مدیریت حرارتی در طراحی محفظه به حفظ دمای عملیاتی ثابت و جلوگیری از نشت هوا کمک میکنند. این عناصر تضمین میکنند که دمنده در طول عمر مفید خود با حداکثر بازده کار کند، هدررفت انرژی را کاهش دهد و عملکرد قابل اعتمادی را حفظ نماید.

نوآوریهای فناوری در سیستمهای کنترل دمنده

통합 کنترل هوشمند

سیستمهای دمنده مدرن از فناوریهای کنترلی پیچیدهای بهره میبرند که بهطور مداوم پارامترهای عملیاتی را نظارت کرده و آنها را تنظیم میکنند. این سیستمهای هوشمند با تطبیق خروجی با تقاضای واقعی، بازدهی تهویه در طراحی دمنده را بهینه میسازند و از هدررفت انرژی ناشی از تهویه بیش از حد جلوگیری میکنند. قابلیتهای نظارت لحظهای به اپراتورها اجازه میدهند تا شاخصهای عملکرد را ردیابی کرده و تصمیمات آگاهانهای درباره عملیات سیستم اتخاذ کنند.

ادغام با سیستمهای کنترل در سطح کارخانه، امکان عملیات هماهنگ چندین دمنده را فراهم میکند و توزیع بهینه هوای مورد نیاز در سراسر فرآیند را تضمین مینماید. الگوریتمهای پیشرفته قادر به پیشبینی نیازهای تعمیر و نگهداری و تنظیم الگوهای عملیاتی برای حداکثر کردن بازدهی و در عین حال کاهش سایش قطعات سیستم هستند.

کاربردهای موتور با فرکانس متغیر

درایوهای فرکانس متغیر (VFD) پیشرفت قابل توجهی در فناوری کنترل دمندهها محسوب میشوند. با امکان کنترل دقیق سرعت، درایوهای فرکانس متغیر به دمندهها اجازه میدهند تا بازدهی آئریشن طراحی بهینه دمنده را در شرایط بار مختلف حفظ کنند. این انعطافپذیری صرفهجویی قابل توجهی در مصرف انرژی را نسبت به سیستمهای سنتی با سرعت ثابت به همراه دارد.

سیستمهای مدرن VFD همچنین ویژگیهای پیشرفتهای مانند قابلیت راهاندازی نرم و کاهش تشوه هارمونیکی را در خود گنجاندهاند که از تجهیزات محافظت کرده و عمر مفید آنها را افزایش میدهند و در عین حال عملکرد کارآمد را حفظ میکنند. امکان تنظیم دقیق سرعت دمنده در پاسخ به شرایط متغیر، کیفیت یکنواخت تصفیه را تضمین کرده و در عین حال مصرف انرژی را به حداقل میرساند.

راهبردهای بهینهسازی بهرهوری

اندازهگیرi و انتخاب سیستم

اندازهگیری صحیح سیستمهای دمنده برای دستیابی به بازدهی بهینه در طراحی هوادهی بسیار حیاتی است. سیستمهای بزرگتر از حد نیاز انرژی را هدر میدهند و هزینههای عملیاتی را افزایش میدهند، در حالی که سیستمهای کوچکتر از حد مورد نیاز ممکن است نتوانند نیازهای فرآیندی را برآورده کنند. مهندسان باید عواملی مانند تقاضای اوج، نیازهای کاهش ظرفیت و تلفات سر سیستم را هنگام انتخاب پیکربندی مناسب دمنده به دقت در نظر بگیرند.

ابزارهای مدرن طراحی و نرمافزارهای شبیهسازی به مهندسان کمک میکنند تا سناریوهای مختلف را ارزیابی کرده و کارآمدترین راهحل را برای کاربردهای خاص انتخاب کنند. این رویکرد تضمین میکند که سیستمهای نصبشده عملکرد لازم را فراهم کنند و در عین حال مصرف انرژی و هزینههای عملیاتی به حداقل برسد.

نگهداری و نظارت بر عملکرد

نگهداری منظم و پایش عملکرد نقشهای حیاتی در حفظ کارایی هوادهی طراحی دمنده در طول زمان ایفا میکنند. بازرسیهای برنامهریزیشده، تمیزکاری و تعویض قطعات به جلوگیری از کاهش کارایی ناشی از سایش یا آلودگی کمک میکنند. سیستمهای پایش پیشرفته هشدار اولیهای درباره مشکلات احتمالی فراهم میکنند و به اپراتورها این امکان را میدهند تا قبل از تأثیر بر عملکرد، مشکلات را برطرف کنند.

ابزارهای تحلیل داده به شناسایی روندها و فرصتهای بهبود کمک میکنند و امکان بهینهسازی تنظیمات سیستم و برنامههای نگهداری را برای اپراتورها فراهم میآورند. این رویکرد پیشگیرانه به حفظ حداکثر کارایی کمک میکند و در عین حال عمر تجهیزات را افزایش داده و هزینههای عملیاتی را کاهش میدهد.

مزایای زیست محیطی و اقتصادی

تأثیر صرفهجویی در انرژی

طراحی کارآمد دمنده بهطور مستقیم به کاهش مصرف انرژی کمک میکند و صرفهجویی قابل توجهی در هزینهها و مزایای زیستمحیطی به همراه دارد. سیستمهای مدرن میتوانند کاهش مصرف انرژی در حد ۳۰ تا ۵۰ درصد را نسبت به فناوریهای قدیمیتر به دست آورند که این امر نشاندهنده صرفهجویی قابل توجه در هزینههای عملیاتی برای تأسیسات است.

تأثیر زیستمحیطی بهبود بازده هوادهی در طراحی دمندهها فراتر از صرفهجویی در انرژی است و شامل کاهش انتشار کربن و ردپای محیطزیستی کوچکتر میشود. این مزایا با مقررات زیستمحیطی شدیدتر و اهداف پایداری همراستا هستند.

تحلیل هزینه های بلندمدت

اگرچه سیستمهای پیشرفته دمنده ممکن است نیازمند سرمایهگذاری اولیه بیشتری باشند، اما مزایای اقتصادی بلندمدت اغلب هزینه را توجیه میکنند. بازده بهبودیافته، نیاز کمتر به نگهداری و عمر طولانیتر تجهیزات، به محاسبات مطلوب بازگشت سرمایه کمک میکنند. سازمانها باید هزینههای کل چرخه حیات را هنگام ارزیابی گزینههای سیستم دمنده در نظر بگیرند.

تأثیر مالی طراحی دمنده کارآمد فراتر از صرفهجویی مستقیم در انرژی است و شامل کاهش هزینههای نگهداری، بهبود پایداری فرآیند و مزایای بالقوه انطباق با مقررات میشود. این عوامل به ارزش کلی سرمایهگذاری در سیستمهای دمنده با راندمان بالا کمک میکنند.

سوالات متداول

محدوده بهینه کاری برای حداکثر بازده دمنده چیست؟

اکثر دمندههای مدرن در هنگام کار در محدوده ۶۰ تا ۸۰ درصد از ظرفیت حداکثری خود، به بازده بیشینه میرسند. این محدوده بهترین تعادل را بین مصرف انرژی و عملکرد فراهم میکند و در عین حال قابلیت تنظیم پایینتر (turndown) مناسبی را برای شرایط تقاضای متغیر حفظ میکند.

عملکرد سیستم دمنده چند وقت یکبار باید ارزیابی شود؟

ارزیابیهای منظم عملکرد باید هر سه ماه یکبار انجام شود، همراه با نظارت مداوم از طریق سیستمهای خودکار. این برنامه زمانی امکان شناسایی به موقع کاهش بازده و فرصتهای بهینهسازی را فراهم میکند و در عین حال عملکرد بهینه سیستم را حفظ میکند.

عواملی که بیشترین تأثیر را بر بازده دمنده در طول زمان دارند چیست؟

عوامل اصلی مؤثر بر بازده بلندمدت دمنده شامل سایش مکانیکی، گرفتگی پروانه، تخریب آببندی و انحراف در کالیبراسیون سیستم کنترل است. نگهداری و نظارت منظم به مقابله با این عوامل و حفظ سطوح عملکرد بهینه کمک میکند.